Podrobné vyhledávání

- Kategorie

- Výrobci

Řádkové teplotní skenery MP

Zobrazte si každou cihlu v peci v reálném čase pomocí nepřetržitého infračerveného monitorování

Kompletní termální monitorování pecí

∎ Vyhněte se nákladným odstávkám díky nepřetržité detekci horkých míst na žáruvzdorných pecích.

∎ Zkraťte dobu nastavení díky intuitivním konfiguracím a výpočtům teplotního profilu

∎ Optimalizujte a spravujte plány údržby, abyste prodloužili provozní životnost pece

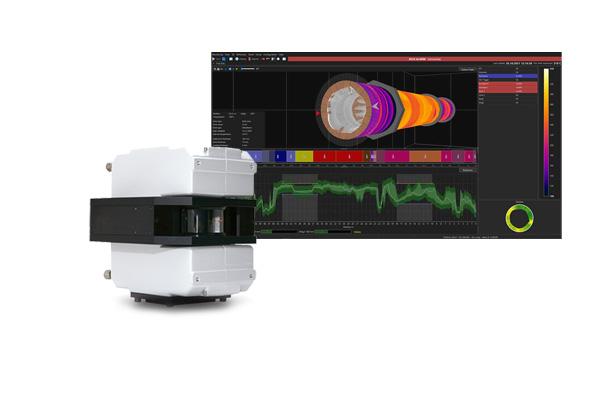

Zobrazte každou cihlu v peci v reálném čase pomocí nepřetržitého infračerveného monitorování, které může pomoci zabránit nákladným odstávkám a prodloužit výrobní cyklus. Systém zobrazování plášťů pecí CS400 je speciálně navržen pro náročné prostředí pecí a představuje plně integrované řešení, které nepřetržitě monitoruje pece a vyhledává horká místa - pomáhá tak vašemu týmu vyhnout se nákladným škodám a neplánovaným odstávkám.

Systém zobrazování plášťů pecí CS400 se opírá o MP řádkový scanner, který poskytuje nepřetržité, přesné termální snímky a měření teploty v reálném čase pro pohyblivé procesy. Díky schopnosti snímat až 1024 datových bodů v rámci jednoho snímání může scanner poskytnout kompletní obraz i těch nejrychlejších výrobních procesů a zajistit přesné měření teploty.

Mezi hlavní klíčové vlastnosti patří podpora monitoringu více pecí najednou, analogové a digitální vstupy/výstupy. lze tak využít i další podpůrný hardware jako je např. termokamera TV40, bodové pyrometry pro sledování zóny hoření a stínu.

| Vlastnost | Popis |

|---|---|

| Teplotní rozsah | 100 to 650°C |

| Teplotní rozlišení | 0.1 K |

| Přesnost | ±0.5% of reading or ±3°C |

| Bodová detekce | 510:1 (2.0 mRad IFOV) (50% energie) |

| Rychlost snímání | 1024 pixelů na řádek (2048 pro CS402) |

| Motor | MTBF: 40,000 hours |

| Ambient temperature | -40 to 45°C (bez externího chlazení) |

| Position indicator temp. | -25 to 230°C |

| Zónové alarmy | Software: neomezeně; hardware: 3 |

| Rychlost otáčení pece | Až 10 rpm |

| TSM příslušenství | Podpora až pro 6 plášťů |

| I/O Moduly | 32 modulů, až 16 digitálních výstupů na modul |

| Příslušenství pro zónu hoření | Endurance pyrometr 600 až 1800°C, připojovací skříňka, 15 m vysokoteplotní kabel, termoobal, clona, průzor, adaptéry, montážní základna, regulátor průtoku vzduchu/tlaku |

Parametrický filtr

Status

Filtr skladu

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

Teplotní řádkový skener MP150; Teplotní řádkový skener MP150 může být aplikován samostatně jako měřicí přístroj, nebo tvoří "srdce" adresných vyšších systémů pro speciální měření a zobrazování...

-

N

Novinka

-

V

Výprodej

-

S

Speciální nabídka

-

Body/ks

- bodová hodnota produktu v promoakci; -

v

sestava - sloučení komponent ve virtuální produkt,(komponenty se mohou prodávat i samostatně)varianty

-

H

hák - produkt, k němuž se při prodeji automaticky přiřazují další produkty (například zdroj + přívodní šňůra apod.)hák

Kde se využívají řádkové bezkontaktní skenery teploty

Zpracování kovů (slévárny, spékárny, kontinuální lití, válcovny, výroba tyčí a drátu).

Přesné měření metalurgických požadavků je nezbytné s ohledem na kvalitu produkce. Skenery pomáhají zajistit správnou teplotu a optimalizovat matematické modely pomocí skutečných teplotních údajů. Díky tomu se zvyšuje také průchodnost a efektivita. Odhalte příliš horká nebo studená místa, vyhněte se tak nákladnému poškození výrobních zařízení a neplánovaným odstávkám.

Stavebnictví (cementárny, výroba sádrokartonu, výroba asfaltu)

Řádkové skenery jsou využívány ve výrobě, kdy odhalí teplotní anomálie a odchylky vedoucí k nákladným škodám a odstávkám. Pomáhají vyřešit teplotní nerovnováhu v pecích.

Při zpracování asfalu umožňují zajistit správnou viskozitu a konzistenci, která se mění v závislosti na teplotě.

Například sádrokartonové desky se vyrábějí buď z přírodního vápence (síranu vápenatého), nebo z takzvaného druhotného vápence, který se získává v uhelných elektrárnách. Surovina se mísí s vodou a přísadami. Směs se rozprostře na odvíjený list papíru a v průběhu délky výrobní linky tuhne a nakonec se před cestou do sušárny nařeže na požadovanou délku. Proces sušení je monitorován a kontrolován, aby se zabránilo vzniku dutin a prasklin v deskách.

Zpracování papíru (zpracování papírové buničiny, výroba lepenky, sušení papíru, extruze a laminování)

Sledování teploty při výrobě papíru zahrnuje několik klíčových procesů. Je důležité monitorovat teploty ve spalovací peci, aby došlo k úplnému spálení celulózy. Správné nastavení teplot při sušení v procesu přeměny papíru může snížit náklady na energii. Zajištění správných teplot pro lepení a vytvrzování zlepšuje kvalitu produktu. Měření horkých plynů a poskytování lineárního výstupu pro alarmy a řízení pomáhá předcházet kontaminaci produktu nebo narušení procesu. Kontrola teploty rychle se pohybujících částí a rychlá detekce potenciálních problémů snižuje množství odpadu a zmetků.

Při výrobě papíru se dřevní hmota umístí do fermentoru, kde se rozpustí celulóza a vzniknou dřevní vlákna. Vedlejší produkt tohoto procesu, černý louh, se vstřikuje do regeneračního kotle a spaluje se, přičemž vzniká zelený louh ve spalovací jednotce, kde se musí udržovat teplota přibližně 1037 °C, aby se udrželo jeho hoření. Pokud je louh příliš vlhký, způsobí stav „black-out“. Pokud je hořlavého materiálu nedostatek, nastane stav ve spalovací jednotce stav hladovění. V papírně papír opouští papírenský stroj a před srolováním se navíjí přes několik válců vyhřívaných párou, aby se vysušil. Pokud není sušení dokončeno, zůstanou na papíře pruhy vody. Při výrobě lepenky se jednovrstvá nebo vícevrstvá lepenka slepuje ve stroji. Lepidlo vytvrzuje při přejezdu lepenky přes párou vyhřívaný válec.

Při extruzním povlakování a laminování stroje pro kontinuální laminování a embosování obvykle zahřívají a vytvrzují několik substrátů najednou. V závislosti na požadovaném povrchu a jeho textuře mohou být použity různé válce k úpravě hladkosti, lesku povrchu a tloušťky. Tepelná energie se do procesu přidává pomocí vyhřívaných válců a elektrických nebo plynových infračervených panelových ohřívačů.

Zpracování plastů (Vytlačování foukané i lité fólie, extruze desek, povlaků, laminování a ražení plastů, tepelné tvarování)

Při zpracování plastů lze zvýšit produktivitu a efektivitu pomocí přesných údajů o teplotě. Je možné měřit teploty jednotlivých cílů, pohybujících se cílů nebo celé šířky cíle. Použití bezkontaktních infračervených senzorů pomáhá předcházet kontaminaci produktu nebo narušení procesu. Rychlá detekce potenciálních problémů umožňuje vyhnout se zmetkům, odpadu a ztrátám energie.

Při vyfukování fólie se roztavený polymer (obvykle polyethylen) vytlačuje přes trysku a nafukuje se na několikanásobek svého původního průměru, čímž vzniká tenká fóliová bublina. Jak se vytahuje vzhůru, bublina se ochlazuje a nakonec ztuhne, aby byla navinuta a buď rozříznuta pro zpracování jako plochá fólie, nebo ponechána v tubulární formě pro výrobu plastových sáčků. Při tomto procesu je zásadní řízení teploty může být ovlivněna několika parametry, jako je proudění vzduchu, rychlost a rozdíl vůči okolní teplotě.

Při vytlačování litých fólií se tavenina vytlačuje širokou matricí jako tenký pás a chladí se na kovovém odlévacím válci. Při výrobě litých fólií se polymery taví přes štěrbinovou nebo plochou matrici (vytlačují se) a vytvářejí tenkou roztavenou fólii. Tento film je silou vzduchu nebo vakuem přitahován k povrchu chladného válce, kde okamžitě tuhne. Poté film prochází řadou dalších chladicích válců a následně je ořezán na okrajích a obvykle navinut na roli. Některé stroje vytlačují i několik fólií, aby vznikl laminovaný konečný výrobek. Svým způsobem je to obdobný proces, jako při výrobě plastových desek. Deska však prochází sérií válců, které určují její tloušťku a texturu, než je oříznuta a nařezána na požadovanou velikost. Při procesu extruzního povlakování (na substrát) a extruzního laminování (mezi dva substráty) se roztavená termoplastická pryskyřice vytlačuje přes horizontální trysku na pohybující se pás. Substráty mohou být papír, hliník, karton a potištěné fólie.

Při termoformování se materiál zahřívá na teplotu vhodnou pro formování nebo natahování do formy nebo na formu, a poté se ochladí před vyjmutím a ořezáním. Hotové díly mohou být od jednorázových kelímků až po velké jednorázové automobilové panely.

Výroba skla (proces výroby tekutého skla, kalení plochého skla, tvarování a laminování čelních skel)

Při výrobě plaveného skla se roztavené sklo nechá plavat na vrstvě roztaveného kovu, obvykle cínu. Tento způsob zajišťuje rovnoměrnou tloušťku a velmi hladké povrchy skleněné desky. Po opuštění lázně prochází skleněná deska chladicí pecí, kde se postupně ochlazuje, aby se vyžíhala bez napětí a nepraskla v důsledku změny teploty.

Při kalení plochého skla se sklo nejprve zahřeje a následně rychle ochladí buď v kontinuálních nebo oscilujících pecích. Tento proces se obvykle provádí ve dvou oddělených komorách, přičemž kalení se dosahuje pomocí velmi vysokého objemu proudění vzduchu.

Při výrobě automobilových čelních skel se používá proces ohýbání skla. Skleněná deska se zahřeje, dokud nedosáhne viskoelastické fáze, kdy se sklo začne prohýbat a přizpůsobovat tvaru formy, aby získalo požadovaný tvar.