Nacházíte se v sekci Archiv článků a událostí. Tento produkt již není v naší nabídce. Pro aktuální informace sledujte novinky případně navštivte sekci Měření tvrdosti materiálů a neváhejte nás v případě potřeby kontaktovat.

20.11.2009

Technický týdeník, č.24

Podrobnosti:

Rychlé měření hloubky prokalené vrstvy

Vyhodnocení správnosti provedeního tepelného zpracování důležitých strojních dílů, jako jsou vačky, hřídele, ventily, zdvihátka, ložiskové kroužky, ozubená kola a další součásti motorů, převodovek a pohonů, je velmi důležité pro posouzení jejich strukturně-mechanických vlastností. Jedním z důležitých parametrů je mnohdy rychlost kontroly a z ní vyplývající rozhodnutí o uvolnění výrobní dávky pro další zpracování nebo úpravě parametrů procesu tepelného zpracování. Dosud převážně užívaný postup vyhodnocení hloubky prokalené vrstvy je založený na tradiční metodě, která trvá poměrně dlouho, téměř celou hodinu. A přitom jsou dnes známé způsoby měření, které tuto dobu umožní výrazně zkrátit, a to na méně než 5 minut!

Tradiční způsob zjišťování hloubky tepelné zpracované vrstvy je založený na destruktivní metodě, kdy se z posuzovaného dílu vyřízne vzorek materiálu. Ten se metalografickými postupy připraví tak, aby bylo možné měřit povrchovou, což ztrácí čas mezi jednotlivými fázemi přípravy a měření. Tak dlouhá doba může významně ovlivnit operativnost rozhodování o správnosti tepelného zpracování posuzované dávky, nehledě k tomu, že za tuto dobu jsme schopni analyzovat pouze jeden náhodný vzorek! Navíc je tento postup destruktivní a tak případné další vzorky nenávratně ubírají z počtu vyrobených kusů.

Vpravdě revoluční změnu provozního zjišťování hloubky prokalené vrstvy přináší měření rovnou na povrchu zkoušeného dílu. Tento způsob je, vzhledem k předchozímu postupu, prakticky nedestruktivní a je velmi rychlý a nenáročný na přípravu měřicího místa na kontrolovaném dílu. Pokud uvažujeme, že založení měřeného dílu do přístroje trvá 1 minutu, stejně jako jeho vyjmutí, pak s vlastním měřením trvajícím přibližně také 1 minutu dostaneme celkový čas zkoušky hloubky prokalené vrstvy 3 minuty. To je řádově kratší doba než při konvenčním postupu!

Pro přímé stanovení hloubky prokalené vrstvy vyvinula švýcarská firma Emst Härteprüfer SA dva přístroje:

**TVRDOMER HTD900S**

Princip přístroje je založený na měření elektrického odporu. Tento princip je firem Emst patentovaný a při měření tvrdosti je využíván již několik let v běžných tvrdoměrech pod názvem Esatest. Výhodou této metody je kromě rychlosti měření také skutečnost, že umožňuje měřit i na jinak obtížně dostupných místech kontrolovaných dílů.

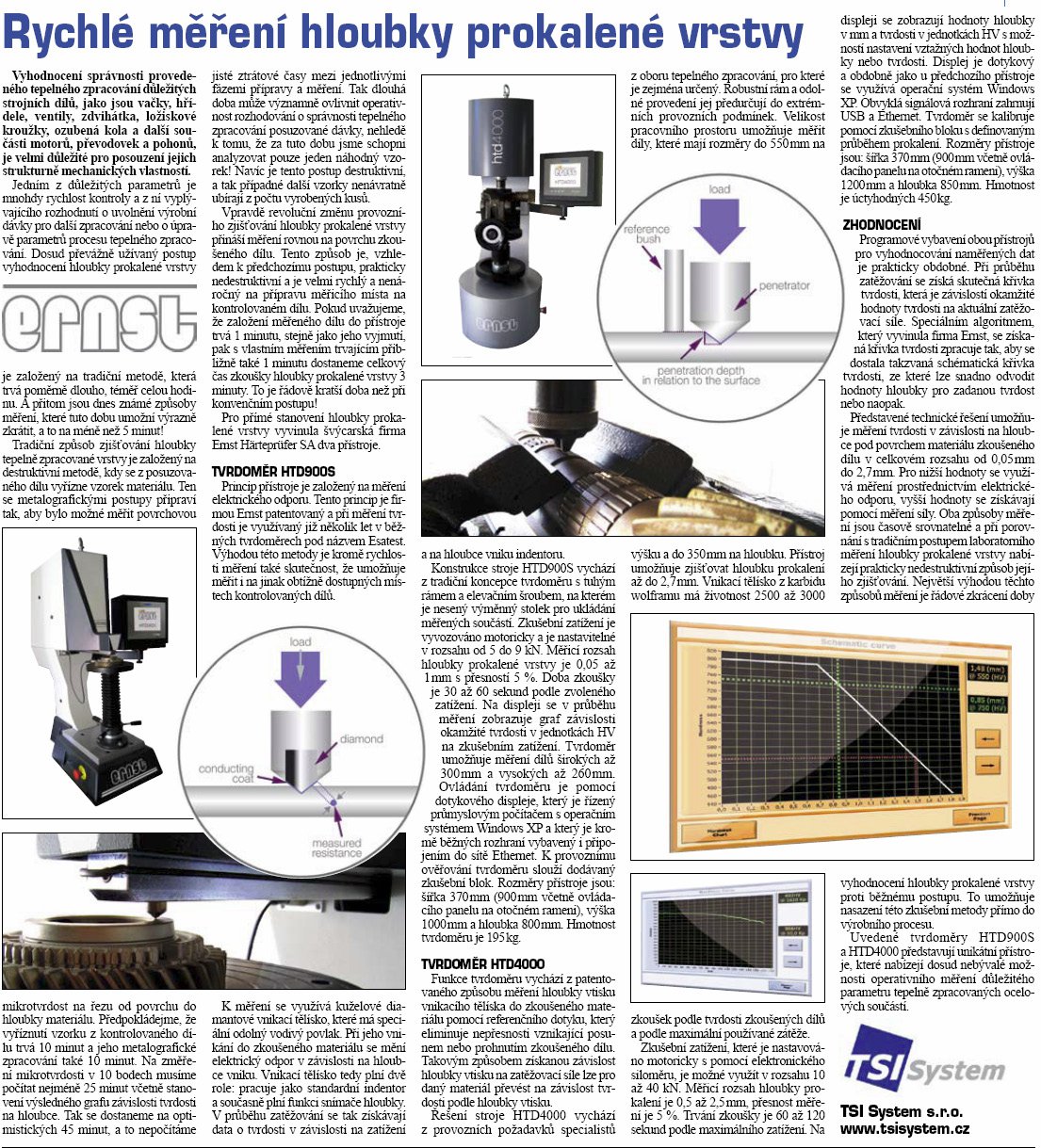

K měření se využívá kuželové diamantové vnikací tělísko, které má speciální odolný vodivý povlak. Při jeho vnikání do zkoušeného materiálu se mění elektrický odpor v závislosti na hloubce vniku. Vnikací tělísko tedy plní dvě role: pracuje jako standardní indenter a současně plní funkci snímače hloubky. Během zatěžování se získávají data o tvrdosti v závislosti na zatížení. Na displeji se zobrazují hodnoty hloubky v mm a tvrdosti v jednotkách HV s možností nastavení vztažných hodnot hloubky nebo tvrdosti. Displej je dotykový a podobně jako u předchozího přístroje, využívá operační systém Windows XP. Obvyklá signálová rozhraní

zahrnují USB a Ethernet. Tvrdoměr se kalibruje měřením zkušebního bloku definovaným na průběhem prokalení. Rozměry přístroje jsou šířka 370mm (900mm včetně ovládacího panelu na otočném rameni), výška 1200mm a hloubka 850mm. Hmotnost je úctyhodných 450kg.

**TVRDOMER HTD4000**

Funkce tvrdoměru vychází z patentovaného způsobu měření hloubky výtlaku vnikacího tělíska do zkoušeného materiálu pomocí referenčního dotyku, který eliminuje nepřesnosti vznikající posunem nebo prohnutím zkoušeného dílu. Takovým způsobem získanou závislost hloubky výtlaku na zatěžovací síle lze pro daný materiál převést na závislost tvrdosti podle hloubky výtlaku.

Představené tvrdoměry HTD900S a HTD4000 představují unikátní přístroje, které nabízejí dosud nevídané možnosti operativního měření důležitého parametru tepelně zpracovaných ocelových součástí.